Einteilung von Schrauben und Muttern im Metallbereich

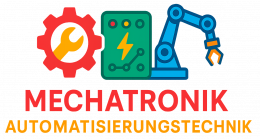

Schrauben und Muttern sind im Metallbereich grundlegende Verbindungselemente. Sie kommen im Maschinenbau, Stahlbau, Anlagenbau, Fahrzeugbau und in vielen metallverarbeitenden Betrieben zum Einsatz. Damit Konstruktionen sicher, wirtschaftlich und funktionsgerecht ausgeführt werden können, ist eine systematische Einteilung von Schrauben und Muttern wichtig. So lässt sich gezielt die passende Schraube für eine bestimmte Anwendung auswählen.

Schrauben lassen sich nach verschiedenen Kriterien einteilen, zum Beispiel nach ihrem Gewinde (metrisch, Feingewinde, Linksgewinde), nach der Kopf- und Antriebsform (Sechskant, Innensechskant, Torx, Senkkopf), nach der Festigkeitsklasse (z. B. 4.6, 8.8, 10.9), nach dem Werkstoff (Vergütungsstahl, Edelstahl, Messing) oder nach der Funktion (Maschinenschrauben, Blechschrauben, Holzschrauben, Gewindestifte). Oft werden mehrere Kriterien gleichzeitig betrachtet.

Auch Muttern können nach Gewinde, Festigkeitsklasse, Form und Funktion eingeteilt werden. Typische Beispiele sind Sechskantmuttern, Hutmutter, Flügelmuttern, selbstsichernde Muttern oder Kronmuttern. Wichtig ist, dass Schraube und Mutter zueinander passen – sowohl in der Gewindeabmessung (z. B. M10) als auch in der Festigkeitsklasse und im Korrosionsschutz.

Für eine systematische Einteilung von Schrauben im Metallbereich ist es hilfreich, zunächst die grundlegenden Begriffe zu kennen: Nenn-Durchmesser, Gewindesteigung, Schlüsselweite, Zugfestigkeit, Streckgrenze, Korrosionsschutzschicht und Beanspruchungsart. Danach lassen sich Schrauben in übersichtliche Gruppen einordnen, zum Beispiel: hochfeste Schrauben für hochbelastete Verbindungen oder normale Maschinenschrauben für allgemeine Verbindungen.

In dieser Lerneinheit wird Schritt für Schritt gezeigt, wie man Schrauben und Muttern im Metallbereich sinnvoll einteilen kann. Die Einteilung nach Gewinde, Form, Festigkeit, Werkstoff und Anwendung wird ausführlich erläutert. So entsteht ein Gesamtbild, das sowohl in der Ausbildung als auch im beruflichen Alltag hilft, schnell geeignete Verbindungselemente auszuwählen.

Durch eine klare Einteilung wird außerdem verständlich, warum bestimmte Schrauben für bestimmte Aufgaben zwingend vorgeschrieben sind, während in anderen Fällen mehrere Varianten möglich sind. Das reduziert Fehlanwendungen und erhöht die Sicherheit von metalltechnischen Konstruktionen.

Schrauben und Muttern werden im Metallbereich vor allem nach Gewinde, Form, Festigkeit, Werkstoff und Anwendung eingeteilt. Nur wenn diese Merkmale zueinander und zur Aufgabe passen, ist die Verbindung sicher und dauerhaft.

Einteilung nach Gewinde und Abmessungen

Ein grundlegendes Kriterium zur Einteilung von Schrauben im Metallbereich ist das Gewinde. Im europäischen Maschinen- und Metallbau dominiert das metrische ISO-Gewinde. Es wird mit dem Buchstaben „M“ und dem Nenn-Durchmesser in Millimetern bezeichnet, zum Beispiel M6, M8, M10 oder M16. Diese Bezeichnung sagt zunächst nichts über die Länge aus, sondern nur über den Außendurchmesser des Gewindes.

Innerhalb der metrischen Gewinde unterscheidet man Regelgewinde und Feingewinde:

- Regelgewinde: Standardsteigung, z. B. M10 mit Steigung 1,5 mm (oft ohne Angabe der Steigung geschrieben).

- Feingewinde: kleinere Steigung, z. B. M10 × 1,0; wird verwendet, wenn eine feinere Verstellung oder höhere Selbsthemmung gefordert ist.

Zusätzlich gibt es Rechtsgewinde (Standard) und Linksgewinde. Rechtsgewinde werden im Uhrzeigersinn angezogen, Linksgewinde dagegen entgegen dem Uhrzeigersinn. Linksgewinde verwendet man, wenn sich eine Verbindung durch Drehrichtung oder Bewegung sonst selbst lösen würde (z. B. an rotierenden Teilen).

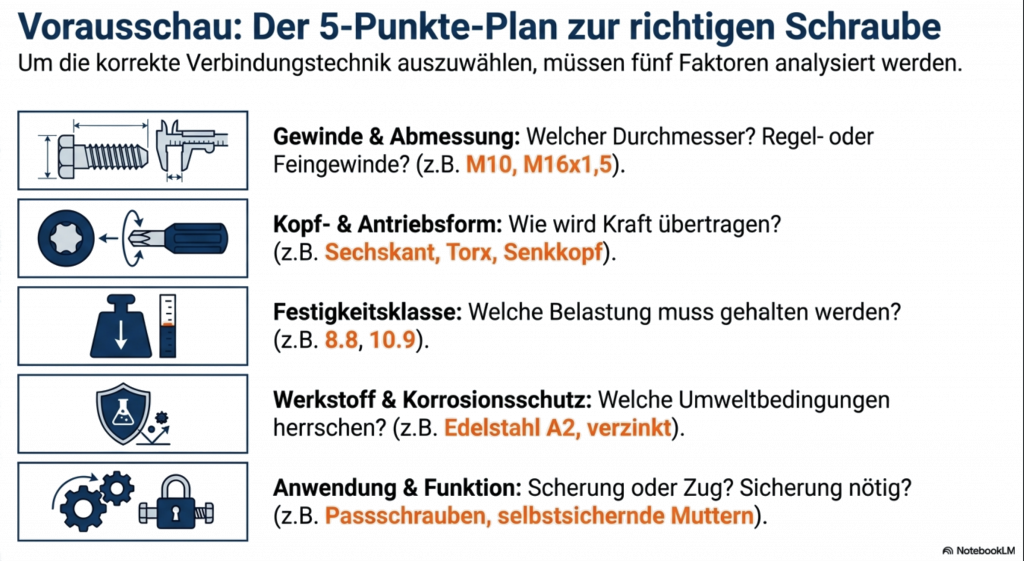

Eine vollständige Gewindebezeichnung kann so aussehen:

- M12 × 1,75 × 80 – metrisches Gewinde, 12 mm Nenn-Durchmesser, 1,75 mm Steigung, 80 mm Schraubenlänge.

- M16 × 2 × 50 – LH – M16-Feingewinde, Steigung 2 mm, 50 mm Länge, Linksgewinde („LH“ für Left Hand).

Für die Einteilung nach Abmessungen betrachtet man neben dem Nenn-Durchmesser auch die Länge und, bei Senkkopfschrauben, die Art der Längenangabe (inklusive oder exklusive Kopf). Daneben spielt die Kernfläche bzw. Zugspannungsfläche des Gewindes eine Rolle, da sie die Basis für die zulässige Zugkraft bildet.

Muttern werden in der Regel passend zum Schraubengewinde bezeichnet, etwa M8, M10 oder M20. Zusätzlich ist die Schlüsselweite wichtig, also die Größe des Schraubenschlüssels, zum Beispiel SW13 für M8-Sechskantmuttern oder SW17 für M10-Sechskantmuttern (Standardausführungen).

Zur Einteilung nach Abmessungen gehören in der Praxis Tabellen, in denen für jede Gewindegröße typische Größen wie Schlüsselweiten, Mutterhöhen, Kopfhöhen und Gewindesteigungen angegeben sind. Diese Tabellen bilden die Grundlage für eine systematische Auswahl von Schrauben in der Konstruktion und im Einkauf.

Die wichtigste Größe beim Gewinde ist die Steigung p. Sie gibt an, wie weit sich die Schraube axial pro Umdrehung bewegt:

s = n · p

Hierbei ist s der axiale Weg in Millimetern (mm), n die Anzahl der Umdrehungen (ohne Einheit) und p die Gewindesteigung in Millimetern pro Umdrehung (mm/U). Beispiel: Bei M12 × 1,75 führt eine Umdrehung zu 1,75 mm Vorschub.

Für die Zugspannungsfläche einer Schraube wird in der Praxis auf Tabellen zurückgegriffen. Zur groben Abschätzung kann man die Kernfläche des Gewindes verwenden:

A ≈ (π / 4) · dk²

Hier ist dk der Kerndurchmesser des Gewindes in Millimetern (mm) und A die Fläche in mm². Über die Fläche lassen sich zulässige Zugkräfte abschätzen.

Für die Bewertung von Schrauben in Zeichnungen ist die vollständige Bezeichnung wichtig, zum Beispiel: M10 × 1,5 × 60 – 8.8. Hier stecken bereits Informationen über Gewinde, Länge und Festigkeitsklasse in einer kompakten Notation.

In Tabellenbüchern sind für jede Gewindegröße die zugehörigen Kern- und Außendurchmesser, Steigungen, Schlüsselweiten, Mutterhöhen und Kopfhöhen aufgeführt. Dies erleichtert das schnelle Nachschlagen, ohne jedes Maß berechnen zu müssen.

Feingewinde werden in metalltechnischen Anwendungen zum Beispiel bei Hydraulikverbindungen, Einstellschrauben oder für hochbelastete Verbindungen verwendet, bei denen eine gleichmäßige Lastverteilung und eine höhere Selbsthemmung wichtig sind.

Werden Schrauben mit zu kleinem Durchmesser für eine hohe Belastung gewählt, kann das Gewinde ausreißen oder die Schraube reißen. Umgekehrt kann eine zu große Schraube Platzprobleme und unnötig hohe Kosten verursachen.

Falsch gewählte Gewinde (z. B. M10-Schraube in ein M10-Feingewinde) können die Gewindegänge zerstören. Die Verbindung sieht dann von außen „fest“ aus, hält aber mechanisch nicht mehr sicher.

Bei starker Korrosion verändern sich die Abmessungen des Gewindes, die tragende Querschnittsfläche nimmt ab. Solche Schrauben sollten aus Sicherheitsgründen ersetzt werden, da die zulässige Kraft nicht mehr gewährleistet ist.

Eine Schraube mit der Bezeichnung M12 × 1,75 wird in ein Innengewinde gedreht. Wie weit bewegt sich die Schraube axial in das Gewinde hinein, wenn sie um 4 Umdrehungen angezogen wird?

Gegeben: M12 × 1,75, Steigung p = 1,75 mm, Umdrehungszahl n = 4.

Gesucht: axialer Weg s.

Formel:

s = n · p

Einsetzen:

s = 4 · 1,75 mm = 7,0 mm.

Ergebnis: Die Schraube bewegt sich bei 4 Umdrehungen um s = 7,0 mm axial in das Innengewinde hinein.

Einteilung nach Schraubenart, Kopfform und Antriebsform

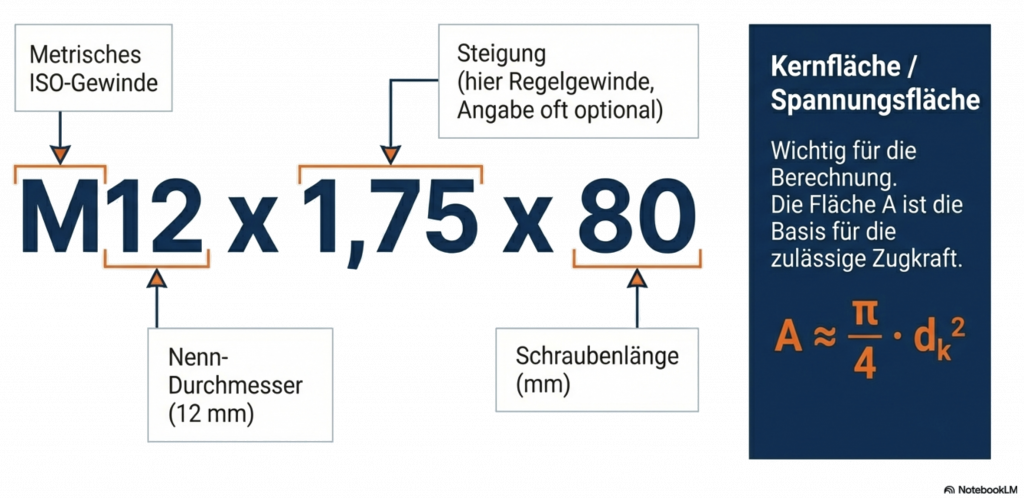

Ein weiteres wichtiges Einteilungskriterium ist die Art der Schraube. Im Metallbereich unterscheidet man häufig:

- Maschinenschrauben (z. B. Sechskantschrauben, Zylinderkopfschrauben): voll- oder teilgewindete Schrauben mit metrischem Gewinde für Metall-zu-Metall-Verbindungen.

- Blechschrauben: besitzen meist ein spezielles Gewinde, das sich in dünnes Blech schneidet; im Metallbau eher bei Gehäusen, Abdeckungen, dünnen Blechen.

- Gewindestifte: schraubenförmige Verbindungselemente ohne ausgeprägten Kopf, z. B. mit Innensechskant, zur Sicherung von Teilen auf Wellen (Madenschrauben).

- Schrauben mit Sonderfunktionen: z. B. Dehnschrauben, Passschrauben, Schrauben mit Bohrung für Splint.

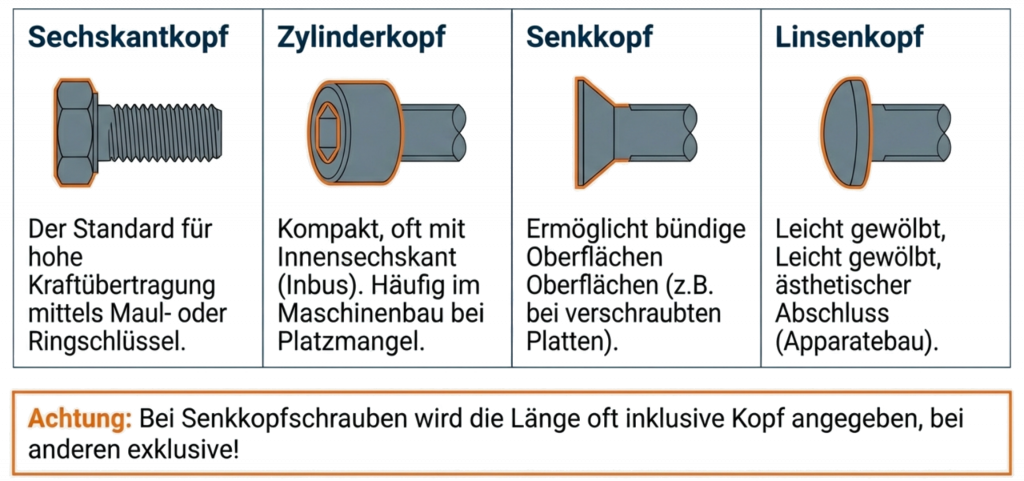

Nach der Kopfform lassen sich Schrauben ebenfalls einteilen. Wichtige Kopfformen im Metallbereich sind:

- Sechskantkopf – für Gabel-, Ring- und Steckschlüssel.

- Zylinderkopf mit Innensechskant (Inbus) oder Innentorx – häufig bei Maschinen und Geräten.

- Senkkopf – für bündige Oberflächen, z. B. an Metallplatten oder Senkbohrungen.

- Linsenkopf – leicht gewölbter Kopf, oft im Apparatebau.

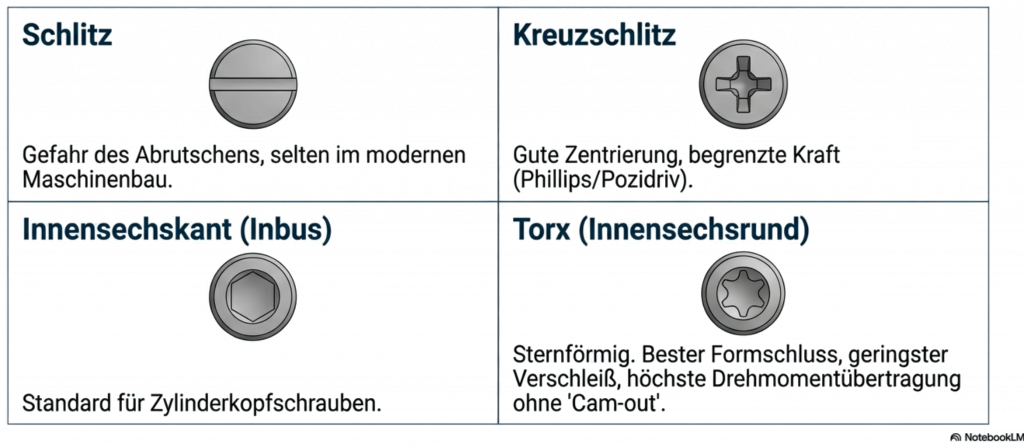

Nach der Antriebsform unterscheidet man unter anderem:

- Schlitz – einfacher, aber heute eher selten im Maschinenbau.

- Kreuzschlitz (Phillips, Pozidriv) – häufig bei kleineren Schrauben.

- Innensechskant (Inbus) – sehr verbreitet bei Zylinderkopfschrauben.

- Torx – sternförmiger Antrieb, bietet guten Formschluss und geringere Beschädigungsgefahr.

- Außensechskant – Sechskantkopf, bei dem der Schlüssel außen greift.

Die Einteilung nach Kopf- und Antriebsform ist wichtig für:

- die Wahl des geeigneten Werkzeugs,

- den erforderlichen Bauraum (z. B. Senkkopf für bündige Oberflächen),

- die Übertragbarkeit hoher Drehmomente (z. B. Torx vs. Schlitz),

- Montagefreundlichkeit und Zugänglichkeit.

Muttern können ebenfalls nach Form und Funktion eingeteilt werden:

- Normale Sechskantmutter – Standardausführung für allgemeine Verbindungen.

- Niedrige Mutter (Halbmutter) – für beengten Bauraum oder Kontermuttern.

- Hutmutter – mit geschlossener Kappe, schützt Gewindeende und bietet berührungssichere Oberfläche.

- Flügelmutter – Handverstellung ohne Werkzeug.

- Selbstsichernde Mutter – mit Kunststoffring oder Klemmteil gegen Losdrehen.

- Kronmutter – mit Splintloch zur Sicherung mittels Splint.

Über diese Einteilung lässt sich im Metallbereich schnell festlegen, welche Schraubenform und welche Mutterform für eine bestimmte Aufgabe sinnvoll ist – etwa Sechskantschraube mit selbstsichernder Mutter für eine vibrierende Verbindung oder Senkkopfschraube für bündige Flächen.

Auch wenn bei der Einteilung nach Schraubenart hauptsächlich geometrische und funktionale Merkmale eine Rolle spielen, lohnt ein Blick auf die Drehmomentübertragung:

Die Beziehung zwischen Drehmoment M, Handkraft F und Hebelarm r lautet:

M = F · r

Je besser der Antrieb (z. B. Torx, Innensechskant) die Kraft in das Schraubenteil einleitet, desto effektiver lässt sich ein bestimmtes Drehmoment ohne Beschädigung des Kopfes übertragen.

Die maximal übertragbare Kraft hängt vom Formschluss zwischen Werkzeug und Antrieb ab. Ein Torx-Antrieb ermöglicht bei gleichem Schraubenkopf- und Werkzeugdurchmesser oft höhere Drehmomente als ein Schlitz- oder Kreuzschlitzantrieb, bevor es zum „Überdrehen“ (Rutschen) kommt.

In vielen modernen Maschinen und Fahrzeugen werden Schlitzschrauben weitgehend vermieden, da sie empfindlich gegenüber seitlichem Abrutschen sind und nur begrenzt hohe Drehmomente zulassen. Stattdessen wird verstärkt auf Innensechskant- und Torx-Schrauben gesetzt.

Gewindestifte mit Innensechskant werden häufig verwendet, um Zahnräder, Riemenscheiben oder Kupplungsnaben auf Wellen zu sichern. Sie werden in Gewindebohrungen eingeschraubt und pressen mit einer Spitze oder Fläche gegen die Welle.

Ungeeignete Antriebsformen können dazu führen, dass Schraubenköpfe beschädigt werden. Ein „rundgedrehter“ Innensechskant oder ein ausgerissener Schlitz erschwert die Demontage erheblich und kann zu zusätzlichem Werkzeug- und Zeitaufwand führen.

Bei engen Platzverhältnissen besteht die Gefahr, mit Werkzeugen abzurutschen und Verletzungen (z. B. Quetschungen, Schnittverletzungen) zu erleiden. Die Wahl einer geeigneten Kopf- und Antriebsform kann die Arbeitssicherheit erhöhen.

Selbstsichernde Muttern verlieren bei starker Erwärmung oder mehrfacher Wiederverwendung ihre Sicherungswirkung. Sie sind dann nicht mehr zuverlässig und sollten ausgetauscht werden.

Nennen Sie drei typische Kopfformen von Schrauben im Metallbereich und ordnen Sie zu jeder Kopfform eine typische Antriebsform zu.

Mögliche Lösung:

1. Sechskantkopf – typisch mit Außensechskant-Antrieb, für Gabel-, Ring- und Steckschlüssel.

2. Zylinderkopf – häufig mit Innensechskant (Inbus) oder Innentorx, weit verbreitet im Maschinenbau.

3. Senkkopf – oft mit Kreuzschlitz (Phillips/Pozidriv), Innensechskant oder Torx, um bündige Oberflächen herzustellen.

Ergänzend könnte man noch den Linsenkopf nennen, meist mit Innensechskant oder Kreuzschlitz im Apparatebau.

Einteilung nach Festigkeitsklasse, Werkstoff und Korrosionsschutz

Sehr wichtig im Metallbereich ist die Einteilung von Schrauben nach ihrer Festigkeitsklasse. Die Festigkeitsklasse wird durch zwei Zahlen getrennt durch einen Punkt angegeben, zum Beispiel 4.6, 5.8, 8.8, 10.9 oder 12.9. Sie gibt Auskunft über die Zugfestigkeit und Streckgrenze der Schraube.

Grundlagen zur Interpretation der Festigkeitsklasse:

- Erste Zahl × 100 = Mindestzugfestigkeit Rm in MPa (N/mm²), z. B. 8.8 → 8 × 100 = 800 MPa.

- Zweite Zahl gibt das Verhältnis von Streckgrenze zu Zugfestigkeit an, z. B. 8.8 → Re ≈ 0,8 · Rm.

Typische Einteilung im Metallbereich:

- 4.6 / 5.8 – Schrauben mit niedriger bis mittlerer Festigkeit, für weniger hoch beanspruchte Verbindungen.

- 8.8 – Standard im Maschinenbau für viele hochbelastete Schraubverbindungen.

- 10.9 / 12.9 – hochfeste Schrauben für sehr stark belastete Verbindungen, z. B. Flansche, Fahrwerksteile, Antriebsstränge.

Nach dem Werkstoff kann man Schrauben unter anderem so einteilen:

- Unlegierter oder niedriglegierter Stahl – Standardwerkstoff für viele Maschinenschrauben.

- Vergütungsstahl – für hochfeste Schrauben (z. B. 8.8, 10.9, 12.9).

- Edelstahl (z. B. A2, A4) – korrosionsbeständig, häufig im Außenbereich, Apparatebau und Lebensmittelbereich eingesetzt.

- Messing, Kupferlegierungen – z. B. im Elektro- und Sanitärbereich, wenn gute Leitfähigkeit oder Korrosionsbeständigkeit gegen bestimmte Medien nötig ist.

Nach dem Korrosionsschutz unterscheidet man unter anderem:

- Blank (unbeschichtet) – nur in trockenen, nicht korrosiven Umgebungen sinnvoll.

- Galvanisch verzinkt – dünne Zinkschicht als Rostschutz, häufig silberfarbig.

- Feuerverzinkt – dickere Zinkschicht, typische matte, raue Oberfläche, besonders für den Stahlbau im Außenbereich.

- Beschichtete Schrauben – z. B. mit speziellen Korrosionsschutzsystemen oder farbigen Beschichtungen.

- Edelstahl – Korrosionsschutz durch den Werkstoff selbst, Bildung einer schützenden Passivschicht.

Durch die Kombination aus Festigkeitsklasse, Werkstoff und Korrosionsschutz lassen sich Schrauben sehr gezielt einteilen und auswählen. Zum Beispiel „Sechskantschraube M16 × 60 – 10.9, galvanisch verzinkt“ beschreibt bereits Anwendung, Festigkeit und Umweltbeständigkeit relativ genau.

Die für die Einteilung nach Festigkeit wichtigen Größen sind Zugfestigkeit Rm und Streckgrenze Re. Beispiel für eine Schraube der Klasse 8.8:

Rm = 8 · 100 MPa = 800 MPa

Re ≈ 0,8 · Rm = 0,8 · 800 MPa = 640 MPa

Die maximal zulässige Zugkraft F (vereinfachte Betrachtung) lässt sich aus einer zulässigen Spannung σ und der Zugspannungsfläche A abschätzen:

F = σ · A

Hierbei ist σ die zulässige Spannung in N/mm² und A die wirksame Zugspannungsfläche in mm². Für eine M10-Schraube mit A ≈ 58 mm² und σ = 200 N/mm² ergibt sich F = 200 · 58 = 11 600 N.

Bei der Auswahl einer Schraube darf die im Betrieb zu erwartende Zugkraft die zulässige Kraft nicht überschreiten. Zusätzlich werden Sicherheitsfaktoren berücksichtigt, um Streuungen und Betriebsbedingungen abzusichern.

Edelstahlschrauben (z. B. A2-70) sind in vielen Anwendungen aufgrund ihrer Korrosionsbeständigkeit beliebt. Ihre Festigkeit entspricht jedoch oft in etwa einer 5.8- oder 6.8-Stahlschraube und nicht einer 8.8-Schraube. Deshalb ist bei hochbelasteten Verbindungen genau zu prüfen, ob Edelstahl festigkeitsmäßig geeignet ist.

Im Stahlbau im Außenbereich werden häufig feuerverzinkte Schrauben verwendet, die neben einem hohen Korrosionsschutz auch eine ausreichende Festigkeit (z. B. 8.8) aufweisen. Die dicke Zinkschicht schützt den Stahl über viele Jahre vor Rost.

Wird eine Schraube mit zu niedriger Festigkeitsklasse an einer hochbelasteten Stelle eingesetzt, kann sie sich plastisch verformen oder brechen. Dies kann zu massiven Schäden an Maschinen, Konstruktionen oder Fahrzeugen führen.

Korrodierte Schrauben haben eine verringerte tragende Querschnittsfläche. Auch wenn sie von außen noch „fest“ aussehen, können sie im Inneren stark geschwächt sein. Besonders in sicherheitskritischen Bereichen sollten korrodierte Schrauben grundsätzlich ersetzt werden.

Die Mischung unterschiedlicher Festigkeitsklassen in einer gemeinsamen Schraubgruppe (z. B. vier Schrauben, aber nur zwei davon hochfest) kann zu ungleichmäßiger Lastverteilung führen und ist aus Sicherheitsgründen zu vermeiden.

Eine Schraube der Festigkeitsklasse 8.8 hat eine Zugspannungsfläche von A = 78,5 mm² (z. B. M12-Schraube). Es soll eine zulässige Spannung von σ = 180 N/mm² nicht überschritten werden. Berechnen Sie die maximal zulässige Zugkraft F in Newton.

Gegeben: A = 78,5 mm², σ = 180 N/mm².

Gesucht: F in Newton.

Formel:

F = σ · A

Einsetzen:

F = 180 N/mm² · 78,5 mm² = 14 130 N.

Ergebnis: Die maximal zulässige Zugkraft beträgt F ≈ 14 130 N, also etwa 14,1 kN. In der Praxis wird zusätzlich ein Sicherheitsfaktor angewendet, sodass die tatsächlich angesetzte Betriebskraft geringer ist.

Einteilung nach Anwendung und Beanspruchungsart

Neben Gewinde, Form und Festigkeit ist auch die Einteilung nach Anwendung und Beanspruchungsart wichtig. Schrauben können unterschiedlich belastet werden und werden entsprechend ausgewählt und ausgeführt.

Typische Beanspruchungsarten bei Schraubverbindungen:

- Zugbeanspruchung – die Schraube wird in Längsrichtung gezogen (z. B. Flanschverbindungen).

- Scherbeanspruchung – die Bauteile wollen gegeneinander verschoben werden, die Schraube wird quer zur Achse belastet (z. B. Querkraft in Gelenken, Laschenverbindungen).

- Biegung – tritt auf, wenn die Schraube nicht ideal zentrisch belastet wird oder Bauteile sich durchbiegen.

- Dynamische Beanspruchung – z. B. wechselnde Lasten, Schwingungen, Stöße.

Nach der Funktionsart unterscheidet man häufig:

- Kraftschlüssige Schraubverbindungen – die Hauptkraftübertragung erfolgt über Reibung zwischen den Bauteilflächen, die durch die Vorspannkraft der Schraube erzeugt wird (z. B. Klemmschrauben, Flanschverbindungen).

- Formschlüssige Schraubverbindungen – die Kraftübertragung erfolgt zusätzlich über Formschluss, z. B. Passschrauben in Passbohrungen, Verbindungen mit Passfeder plus Schraube.

Nach der Anwendung lassen sich Schrauben im Metallbereich grob einteilen in:

- Allgemeine Maschinenschrauben – für Standardverbindungen.

- Hochfeste Schrauben – für hochbelastete Verbindungen (z. B. im Stahlbau, Fahrzeugbau).

- Justier- und Einstellschrauben – mit Feingewinde, Kontermuttern, Skalen.

- Sicherungsschrauben – mit zusätzlichen Elementen wie Splint, Drahtsicherung, Sicherungsblech.

Auch Muttern können nach Anwendung eingeteilt werden: normale Sechskantmutter, Kontermutter (zur Sicherung einer Einstellposition), selbstsichernde Mutter (gegen Losdrehen), Kronmutter (mit Splint) und so weiter.

Durch diese Einteilung kann man für eine gegebene Aufgabe gezielt eine Gruppe von Schrauben auswählen. Beispielsweise: „Hochfeste Schraube, kraftschlüssige Verbindung, dynamische Belastung, korrosive Umgebung“ → man sucht nach hochfester, verzinkter oder edelstahlverschraubter Lösung mit geeigneter Sicherung gegen Losdrehen.

Zur groben Bewertung, ob eine Schraube eine bestimmte Zugkraft aufnehmen kann, verwendet man wieder:

F = σ · A

Hierbei ist F die Zugkraft, σ die angesetzte Spannung und A die wirksame Zugspannungsfläche. Bei dynamischer Belastung wird die zulässige Spannung aufgrund von Ermüdungsgefahren kleiner gewählt als bei statischer Belastung.

In kraftschlüssigen Verbindungen ist die Reibkraft FR zwischen den Bauteilflächen ungefähr:

FR = μ · FV

Hierbei ist μ der Reibungskoeffizient und FV die Vorspannkraft. Je größer die Vorspannkraft (innerhalb der Schraubengrenzen), desto größer die Reibkraft und damit die übertragbare Belastung ohne Relativbewegung.

In hochbelasteten und dynamisch beanspruchten Schraubverbindungen (z. B. an Kurbelwellenlagern, Flanschverbindungen in Antrieben) werden häufig spezielle Montageverfahren eingesetzt, z. B. kombinierte Drehmoment- und Drehwinkelanzugsmethoden, um eine definierte Vorspannkraft sicherzustellen.

In Stahlkonstruktionen unterscheidet man oft zwischen „normalen“ Schraubverbindungen und „hochfesten vorgespannte Schraubenverbindungen“ (HV-Verbindungen), bei denen eine hohe Vorspannkraft gezielt genutzt wird, um große Scher- und Zugkräfte zu übertragen.

Werden für dynamisch stark beanspruchte Verbindungen Schrauben gewählt, die nur für statische Lasten ausgelegt sind, kann es zu Ermüdungsbrüchen kommen. Solche Brüche entstehen häufig ohne Vorwarnung und sind besonders gefährlich.

Zu geringe Vorspannkräfte in kraftschlüssigen Verbindungen führen zu Relativbewegungen der Bauteile. Dies kann zu Lochleibung, Passungsverschleiß, Geräuschen und letztlich zum kompletten Versagen der Verbindung führen.

Fehlende oder unzureichende Sicherung gegen Losdrehen (z. B. bei Vibrationen) ist eine häufige Ursache für gelöste Schrauben. Hier sind passende Sicherungselemente (selbstsichernde Muttern, Sicherungsbleche, Schraubensicherung) unverzichtbar.

Erläutern Sie den Unterschied zwischen kraftschlüssigen und formschlüssigen Schraubverbindungen und nennen Sie je ein typisches Beispiel.

Kraftschlüssige Schraubverbindung:

Bei kraftschlüssigen Verbindungen erfolgt die Hauptkraftübertragung über Reibung zwischen den Bauteilflächen. Diese Reibung wird durch die Vorspannkraft der Schrauben erzeugt. Beispiel: Flanschverbindung zweier Stahlplatten, die durch mehrere Sechskantschrauben zusammengeklemmt werden. Die Kräfte werden über Reibung in der Fuge übertragen.

Formschlüssige Schraubverbindung:

Bei formschlüssigen Verbindungen erfolgt die Kraftübertragung zusätzlich über passende Formen, z. B. über Passschrauben in Passbohrungen oder über Verzahnungen. Die Schraube fixiert und klemmt, aber die Kraft wird hauptsächlich über den Formschluss übertragen. Beispiel: Passschrauben in einer gelöcherten Flanschverbindung, bei der Querkräfte über den Schraubenschaft in den Bohrungen übertragen werden.

Aufgaben zu Einteilung von Schrauben und Muttern

Hinweis: Pro Aufgabe können eine oder mehrere Antworten korrekt sein.